作者:冯欢欢, 洪开荣,杨延栋,杨露伟, 司景钊,游金虎

单位:.中铁隧道局集团有限公司,盾构及掘进技术国家重点实验室,中铁隧道股份有限公司

摘 要:大瑞铁路高黎贡山隧道、引汉济渭秦岭隧洞、滇中引水香炉山隧洞等工程的相继开工建设,使富水破 碎极软地层带来的TBM卡机、高地应力极硬岩地层带来的岩爆等TBM施工问题日益凸显。文章首先对比阐述了国 内TBM隧道工程建设过程中常遇到的软弱破碎、极硬花岗岩等典型不良地质及其对TBM掘进所带来的影响,在总 结分析辽西北供水、引松供水、引洮供水等工程建设过程中出现的隧道局部塌方、TBM卡机等案例及其影响因素的 基础上,以极端复杂地质条件TBM掘进关键技术为对象进行了系统研究论述,结果表明:(1)超前地质预报技术是 TBM施工应对极端复杂地质的重要手段,但目前尚无法对前方中远距离地质状况进行准确量化预测;基于微震监 测分析结果,根据可能发生的轻微、中等、强烈等不同等级的岩爆,制定对应处置措施;节理发育、炭质板岩、断层破 碎带等不同软弱破碎地层,应采取针对性的防卡机措施,同时可根据不良地质段的长度来选择合适的脱困方案;(2) TBM推力、推进速度、刀盘转速及扭矩等掘进参数的异常波动,是表征掌子面前方地质条件状态的重要指标,TBM 掘进前,根据前期预判的全断面硬岩、软弱破碎等围岩条件,分别选择合适的掘进参数;TBM掘进过程中,应基于掘 进参数异常变化,纠正地质条件预判并采取对应的调控措施,进而确保TBM处于最佳掘进状态;(3)针对既有TBM 难以适应现有地质条件的情况,以引洮供水隧洞、引红济石隧洞、引汉济渭隧洞等工程为例,对TBM改造技术进行 了分析论述。最后,针对极端复杂地质条件下的TBM隧道工程建设新问题及其应对措施进行了展望与探讨。

1 引 言

自全断面硬岩隧道掘进机(简称TBM)于20世纪在云南西洱河一级水电站引水隧洞、天生桥二级水电站引水隧洞、引大入秦输水隧洞等应用以来,我国 TBM 装备与施工技术逐步得到了显著提升,比如后期成功修建的引黄入晋工程、辽宁大伙房引水隧洞、西康铁路秦岭隧道等。但随着我国西部大开发战略及交通网络规划的逐步推进,TBM 隧道修建过程中遇到的地质条件相对更为复杂,岩爆、大变形、突涌水、隧道坍塌等工程问题或事故偶有发生,给隧道的安全、高效施工造成了极为不利的影响。国外一些国家的隧道地质相对没有中国丰富,但也有不少TBM隧道工程因极端地质而受阻,比较典型的如瑞士圣哥达基线隧道TBM卡机。针对 TBM 隧道岩爆问题,黄 锋、冯夏庭、苏国韶、Dammyr[等对岩爆孕育过程、岩爆过程的声音信号特征等进行了分析研究;乔志斌、赵乡委、张天余、郭延华等从不同角度提出了TBM 隧道岩爆等级判识方法;杜立杰、吴海源、马天辉等分别研究了基于微震监测的 TBM 隧道岩爆预测技术及其适用性;徐向东采用离散单元法对常用岩爆控制方法进行了数值模拟验证;张鹏、王佐荣、李元来等以锦屏二级水电站、引汉济渭等引水隧洞工程的岩爆问题为研究对象,对其施工过程中的实际应对措施进行了总结分析;杜立杰、杨春宝等对深埋隧道岩爆防控技术进行了总结提炼,提出了轻微、中等和强烈等不同等级岩爆的防控措施。针对 TBM 隧道变形问题,Kim、黄兴、陈卫忠等,分别对TBM掘进围岩变形及加固机理、大变形对 TBM 掘进过程的影响等进行了研究;蔡大为、黄 兴、尚彦军等分别以引红济石引水隧洞、引大济湟引水隧洞、昆明上公山隧道等工程为例,对其围岩变形特征、TBM 卡机过程及所采取的应对措施进行了分析;王玉杰等研究提出了大变形围岩条件下 TBM 施工适应性分类标准。李术才、Kang、刘 斌等研究了超前地质预报技术在隧道突泥涌水预测中的应用;高 琨、李召朋等以引洮供水输水隧洞、引汉济渭秦岭隧洞为例,研究分析了 TBM 应对突泥涌水所采取的措施。前人针对TBM 隧道岩爆、大变形等问题,从形成机理及产生过程、前期防控及后期处置措施等方面,开展了长期研究并取得了相关成果。

某在建隧道最大埋深为 1 696 m,围岩以花岗岩、片麻岩等为主,面临着高原高寒、长距离硬岩掘进、岩爆、断层破碎带、大变形、涌水突泥、高岩温等问题,其中,隧道岩爆等级为中等—强烈的长度约为15.235 km,约占隧道总长度的40.12%,采用钻爆法+TBM联合施工,岩爆与大变形是建设该隧道的两大工程难题。为更好地解决极端复杂地质条件下TBM隧道施工技术难题,本文基于国内已建的引松供水、引红济石及在建的引汉济渭、高黎贡山隧道等典型复杂地质 TBM 隧道工程,对其所遇到的岩爆、卡机等工程难题及创新技术措施进行总结分析,并从装备改造、掘进参数调控、施工过程控制等方面提出了相关的建议。

2 TBM隧道常见不良地质及影响

高地应力、高磨蚀性、断层破碎带、富水等是TBM隧道施工经常遇到的不良地质,地质复杂性是TBM 施工所面临的重大工程风险,易造成 TBM 卡机、装备故障等事故,不仅对工程进度产生巨大影响,对施工安全、工程质量、工程投资等都有非常大的影响。表1为国内部分已建TBM隧道不良地质信息情况。

2.1 软弱破碎围岩

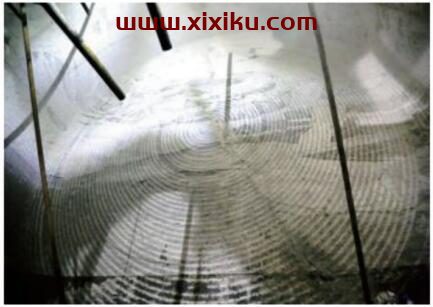

在断层影响范围之内,围岩自稳能力差,严重影响 TBM 掘进速度。如吉林引松供水工程某区间,TBM 掘进段包含 7 km 灰岩、39 处断层破碎带,给 TBM 施工带来极为不利的影响。在节理发育的软弱破碎地层施工,开挖面凹凸不平(图 1),且极易发生脱落、掉块(图 2),造成 TBM 刀盘刀具冲击受损。

图1 掌子面围岩凹凸不平

图2 刀盘前方落石

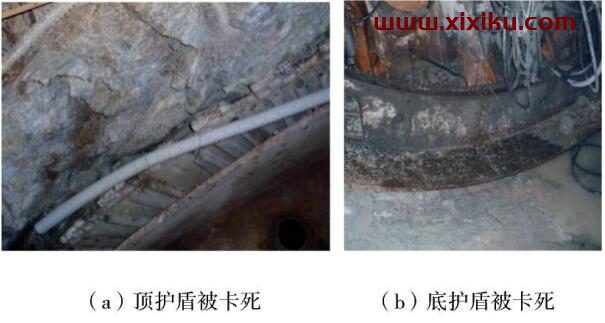

在TBM掘进扰动下,自稳性差的破碎围岩极易发生坍塌现象,易造成TBM出现卡机现象(图3),影响TBM掘进效率及其安全性;且在石灰岩地区常形成溶洞,围岩结构软弱,易发生突泥涌水等。

表1 国内部分已建典型TBM隧道工程不良地质条件统计

图3 TBM卡机

2.2 极硬岩高磨蚀性地层

按目前TBM装备及施工技术水平,岩石强度为180~250 MPa的围岩,将带来难以承受的工期和成本风险;当岩石强度大于250 MPa时,将难以掘进。另外,石英含量、岩石完整性和磨蚀性等指标,也会对TBM掘进效率产生直接影响(如引汉济渭秦岭隧洞穿越花岗岩完整地段(图4),石英含量高达40%,岩石耐磨值高达5.24,单循环掘进时间最高为5 h左右)。相对于软岩,TBM 掘进相同长度极硬岩隧道所消耗时间可能增加数倍,主轴承等关键部件寿命和可靠性成为装备选型和维护的重要因素,更换主轴承通常需要消耗半年以上工期,直接经济损失达数千万元。

图4 极高强度全断面花岗岩

TBM 掘进困难、刀盘破岩效率低、主轴承寿命难保障、刀具异常磨损严重等是TBM在极硬岩高磨蚀性地层中掘进所面临的主要工程难题,该地层条件下,TBM掘进速度会大大降低,工期、成本会明显增加,因此,在工程规划、招投标、工期和成本预估等环节应充分考虑极硬岩因素的不良影响。

2.3 高地应力硬岩岩爆

高地应力条件下 TBM 施工过程中时常伴随岩爆发生,给隧道建设带来严重影响,如西康铁路秦岭隧道发生43段岩爆(其中,中等岩爆11段,强烈及以上岩爆4段),累计长度约1 894 m;锦屏二级水电站引水隧洞在某次极强岩爆过程中导致1台TBM报废。随着隧道埋深增加,我国山岭隧道岩爆呈频发趋势,如在建的引汉济渭秦岭隧洞、滇中引水香炉山隧洞等面临着严重的岩爆问题。发生岩爆若不及时治理,将危及作业人员人身安全、机械设备安全和洞室结构稳定性(图5),采取有效措施防治岩爆,是施工管理的重点。

图5 岩爆导致常规初期支护体系被破坏

2.4 不同条件下的施工效率对比

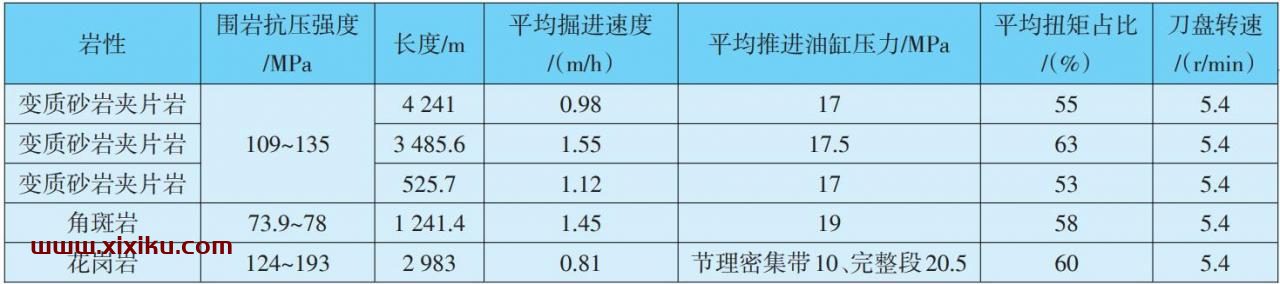

TBM利用率、掘进速度等是TBM施工效率的直接体现,而其又均受到地质条件的直接影响。由于隧道埋深大等因素,前期地质勘察往往难以真实反映后期隧道施工中所遇到的地质条件。即使是同一种围岩级别,TBM掘进速度等与预期也不尽相同,以中天山隧道TBM掘进情况为例,其实际遇到的地层主要有:围岩总体较完整的变质砂岩夹片岩、高强度及高石英含量的角斑岩、较高地应力的变质砂岩夹片岩等。

由于地质条件较差,中天山隧道 TBM设备利用率多在20%~35%范围内,其中,在花岗岩与石英岩脉发育的变质砂岩夹片岩段,易出现刀具异常损坏,主轴承、刀盘维修频繁等现象,TBM 利用率只有20%~25%左右。不同围岩条件下的TBM掘进效率不尽相同,在同等级别围岩中,不同岩性地层中TBM掘进效率也有较大差别(表2)。

表2 TBM在中天山隧道不同围岩中掘进效率对比

3 不良地质段TBM施工技术

3.1 超前地质预报技术

3.1.1 超前地质预报HSP技术

该方法主要用于分析确定隧道前方可能存在的岩性分界、断层、岩体破碎带等不良地质体的规模、性质及延伸情况等,每个监测循环 50 m,可根据现场实际围岩情况加密预测次数,其存在的主要缺点是对地下水的预测能力较弱。

3.1.2 激发极化超前探水技术

针对富水地层,应采用激发极化超前探水技术,该技术为解决含水构造超前探测定位、含水体水量估算提供了可行途径。在涌水地段,为尽可能了解掌子面前方更长距离的地下水发育情况,建议尽可能施作一些更深的超前探水孔。

3.1.3 综合地质预报技术

对于高风险隧道区间,一般采用多种预报方法相结合的综合超前地质预报方法,进而提高地质预报的准确率与精度。如中天山隧道施工过程中,建立了不良地质段TBM施工安全综合保障技术,主要包括长短相结合、物探与钻探相结合、地质素描与掘进参数相结合的综合超前地质预报技术。

现有隧道前方地质预测手段,多是对地质状况进行定性预测,无法对前方中远距离地质状况进行准确量化预测,前方围岩状况还难以准确判识。

3.2 岩爆地段的处理措施

针对TBM隧道施工中可能发生的岩爆,通常是利用微震监测系统,对掌子面前方围岩发生岩爆的可能性及岩爆等级进行预测,并制定相应的处置措施。

3.2.1 轻微岩爆应对措施

针对轻微岩爆的应对措施,常采用的有:喷水软化围岩、加密锚杆及应力释放短孔、应急喷射混凝土及McNally系统加强支护等。

3.2.2 中等岩爆应对措施

目前针对中等岩爆的处理,主要采取临时支护+永久支护相结合的方式:(1)将普通垫片式锚杆改为大垫板涨壳式预应力中空注浆锚杆,提前施加预应力;(2)采用纳米材料或钢钎维、仿纤维混凝土,以提高围岩封闭和加固的速度;(3)钢拱架建议采用H150型钢,同时适当增加钢筋排的钢筋直径。

3.2.3 强烈岩爆应对措施

对于可能出现(极)强烈岩爆的地段,一般需要进行超前应力释放。通过超前水锤钻机钻孔,在一定范围内注水,改变岩石的物理力学性质,降低岩石的脆性和储存能量的能力,从而降低岩爆烈度。待岩体出露护盾后,可采用以上中等岩爆治理措施,并安设钢管片加强初期支护。

3.3 软弱破碎地层的处理措施

3.3.1 节理发育地层注浆加固

针对节理发育段掌子面凹凸不平,施工前应评估刀盘部件不均匀受力的影响程度,对节理密集带地段施工,采取注化学浆液措施加固地层是一种可行的应对途经(图6)。

图6 化学注浆加固

化学灌浆超前加固措施,可通过两种方式施行:

(1)刀盘内超前注浆加固

刀盘内超前注浆加固技术应用较多(图 7),也相对成熟,即在刀盘内浅孔采用化学灌浆形成止浆墙,中深孔采用强度高、凝结时间快的固化剂和水泥-水玻璃双液浆进行注浆加固。

图7 刀盘内超前注浆加固

(2)TBM尾盾超前注浆加固

在TBM尾盾位置采用超前钻机注浆技术,目前在国内没有可借鉴的施工经验。中铁隧道局在大瑞铁路高黎贡山隧道施工过程中进行了试验,更换了多种钻杆钻头,试验了快速钻杆、自进式管棚、地质钻杆等,实现了钻注一体化(图8)。

图8 TBM尾盾超前注浆(单位:mm)

3.3.2 炭质板岩地层支护处理

在引松供水隧洞某区间,TBM 穿越炭质板岩,遇水泥化容易糊刀盘、堵刀孔,且顶部伴有塌腔、严重掉块等问题。采取应对措施如下:

(1)加强初期支护

根据出现的位置采取不同的支护措施:① 拱顶位置,采取钢拱架+钢筋排+I16 工字钢纵连等联合支护;② 撑靴位置,挂网喷混凝土至拱架齐平,撑靴直接撑联合支护缓慢掘进;③ 隧道底部,铺设干硬性混凝土,并将底部拱架用型钢纵连。

(2)刀盘清理

为防止刀盘负荷过载,损坏刀盘刀具,每当扭矩接近额定值时,立刻停止掘进,人工清理刀盘,同时停止刀盘喷水,以便于板岩岩体的输出。炭质板岩段TBM掘进效率平均只有2~3 m/d。

3.3.3 断层破碎带穿越措施

在做好超前地质预报的基础上,根据断层破碎带出现的位置采取对应支护措施:

(1)拱顶位置,采取钢拱架、钢筋排、连接筋、喷射混凝土等联合支护措施,可以有效应对一般破碎地段;但对于严重破碎地段,除采取以上措施外,还可利用应急喷护系统进行及时封闭处理。当拱顶有很多剥落体担在钢筋排上,且剥落体上面还有空腔时,需提前预埋回填灌浆管及固结注浆管,先将初期支护面封闭,再对上部空腔回填厚约0.5 m的细石混凝土,最后对破落体进行注浆固结;

(2)针对撑靴位置存在的掉块或塌腔,通常采用加垫支撑方木模筑混凝土及应急喷混凝土提前封闭的措施进行应对。

对于节理发育、炭质板岩、断层破碎带等不同类型的软弱破碎地层,所采取处理措施不尽相同。应构建TBM穿越软弱破碎地层的分类支护技术体系,以更好地、有针对性地解决隧道坍塌、TBM 卡机难题。

3.4 TBM防卡机及脱困技术

3.4.1 TBM卡机防控技术

通过对引大济湟工程等软弱破碎地层 TBM 掘进情况的总结分析,并提出以下几个方面的卡机防控措施:

(1)准确掌握地质条件

地质条件是决定 TBM 能否顺利掘进的第一大因素,应结合工程实际情况适时进行地质补勘,为确定施工方案提供可靠依据;施工过程中做好超前地质预报,对地质资料进行复核,同时指导施工动态管理,对于一些不良地质通过科学技术手段进行改善。

(2)确保TBM高效连续掘进

在不良地质洞段,应保证TBM处于较好的性能状态,尽可能避免TBM长时间停机、减少TBM停机时间,保持快速均衡掘进,以减缓围岩坍塌或塑性变形的影响。

(3)保证良好的TBM姿态

TBM姿态失控或TBM姿态发生较大偏差,也容易导致 TBM 出现卡机现象。在软弱破碎地层掘进过程中,应选择合适的姿态纠偏值,确保TBM 处于良好的姿态,降低出现卡机的机率。

(4)选择合理的掘进参数

TBM 掘进参数的选取对 TBM 姿态、围岩稳定、设备性能等产生直接影响。不良地质洞段,应根据围岩地质情况选取掘进参数,以确保TBM 姿态、围岩扰动、刀具保护、出渣能力等相互匹配。

(5)加大扩挖量

TBM掘进通过护盾与围岩最小间隙的时间,如果大于此处围岩收敛的时间,那么TBM在此处极有可能发生卡机现象。通过扩挖方式增大 TBM 护盾与围岩之间的间隙,通过利用垫片使得边刀外伸、刀盘垂直提升两种方法实现扩挖,以提升TBM通过软岩变形段的能力。

(6)超前加固处理

对于变形比较严重的区段,采取常规措施后仍无法掘进时,应对隧道前方地层进行超前加固处理,待其强度达到预期后再掘进通过。

(7)设备针对性选型或改造

基于对地质条件的充分掌握,在进行TBM选型时,应对刀盘扩挖、刀盘扭矩、顶护盾液压油缸、脱困扭矩、推力等方面进行针对性设计。

3.4.2 TBM脱困技术

TBM通过规模较大的不良地质洞段时,尤其是在长距离高地应力软岩地层,上述措施不能完全避免发生卡机。面对TBM卡机情况,可以基于不良地质段的长度来选择合适的脱困方案,当不良地质段长度在不同区间时,可分别采用TBM 直接脱困、半断面人工开挖、绕洞处理等对应措施。

需要说明的是,半断面开挖处理工期实际上还应考虑TBM 脱困时间,采用哪种方式与施工队伍、管理方式、技术水平等有关,还有安全因素,过程中有些细节还需要进一步考虑。当不良地质规模非常大,应在施工前考虑斜井方式提前处理;当然也要考虑斜井长度、不良地质段长度及位置、投资、工期等综合因素。另外,不同地质条件下不同类型TBM的平均脱困效率等不尽相同,此处仅提供了一种确定TBM脱困方案的思路。

如辽西北供水工程某区间,TBM 掘进穿越 F64断层时,遇到局部围岩坍塌、TBM被卡现象,采用脱困方法为:(1)对已施工段进行钢拱架支护,型钢之间采用 I12 工字钢进行连接,钢架接头处加打长锁脚锚杆,确保初期支护整体受力;(2)对掌子面和护盾上部进行加固处理,以使松散体上部形成有自稳能力的壳状结构;(3)采用化学灌浆法固结刀盘前方围岩,用玻璃纤维注浆管直接打入刀盘前方松散体内,将聚氨酯类化学材料注入固结松散体。通过综合使用后方加固、掌子面化学灌浆、护盾上部中管棚、掏渣等方法,实现了TBM 安全脱困。应根据各工程特点,结合前期施工数据,选取合理的计算参数,进而得出可供工程施工参考的合理数据。

4 不同地层TBM掘进参数调控

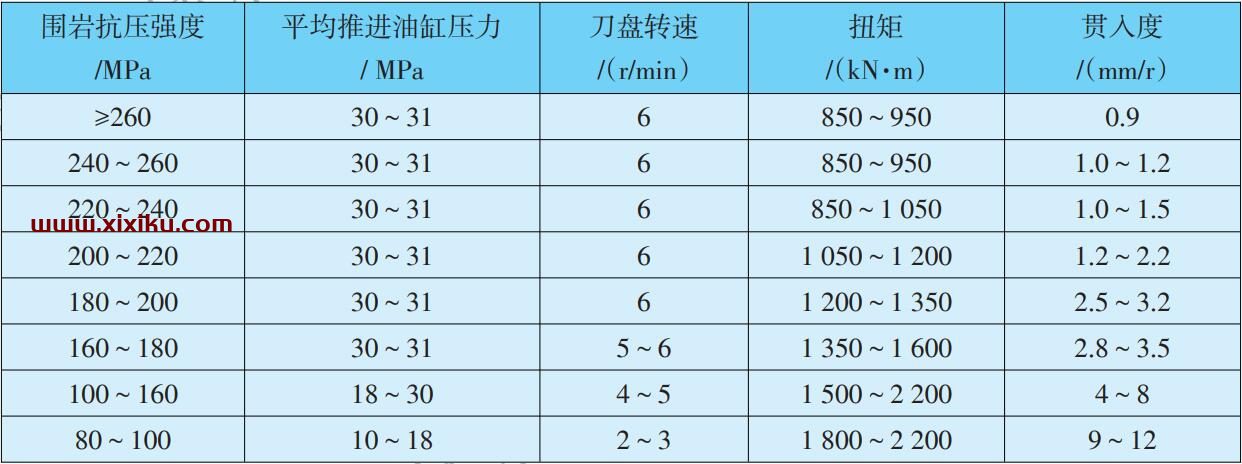

TBM 推力、推进速度、刀盘转速、扭矩、贯入度等是TBM施工过程中的主要调控参数,针对不同地质条件,所采用的掘进参数不尽相同。表3为中天山隧道不同围岩条件下的TBM掘进参数情况。

表3 中天山隧道不同围岩条件下的TBM掘进参数

4.1 全断面硬岩

在不考虑岩爆情况下,为实现 TBM 高效掘进,需要掌握好TBM 推力、刀盘转速、扭矩及贯入度等与围岩抗压强度的匹配关系。以引汉济渭隧洞某区间TBM掘进为例,分析提出不同围岩强度下TBM主要掘进参数建议(表4)。

表4 不同围岩强度下TBM掘进参数优选范围

4.2 软弱围岩

TBM在软弱围岩中掘进,如果仍按硬岩中的掘进参数进行控制,易引起围岩剥落增大,同时增加支护工作量,甚至可能发生刀盘被卡、TBM 撑靴打滑等事故。因此需对软弱围岩下的掘进参数进行针对性控制,以引松供水TBM掘进参数控制为例(表5):

表5 炭质板岩条件下TBM掘进参数对比

(1)刀盘转速:基于前一循环刀盘推力及破岩效果进行判断,若刀盘推进力较大,岩渣均匀且大块较少,可提高刀盘转速;若刀盘推力较小,岩渣不均匀且大块较多,宜降低刀盘转速;

(2)刀盘扭矩:软弱围岩条件下,刀盘扭矩一般控制为额定扭矩的75%左右;

(3)撑靴压力:在满足TBM掘进的条件下,应选取最小的撑靴压力。

当隧道发生坍塌时,应根据坍塌发生位置的不同,采取对应控制措施:

(1)当坍塌发生在掌子面,应立即停止TBM推进,继续转动刀盘和皮带机,根据岩渣量情况确定是否要后退刀盘;

(2)当坍塌发生在护盾后,且坍塌较严重时,应立即停机支护,支护完成后恢复掘进。

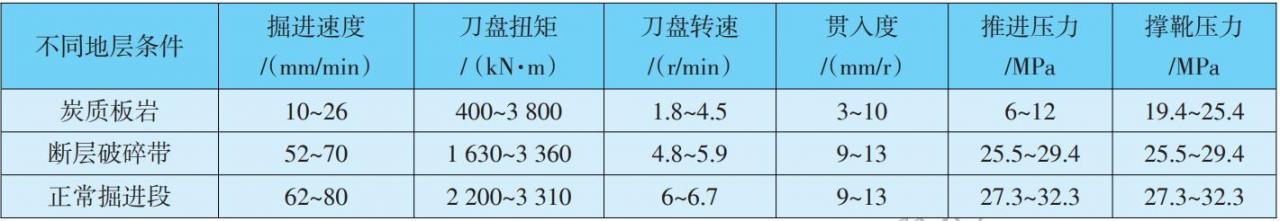

4.3 不同含水量的影响

在砂质泥岩及泥质砂岩为主的干燥软岩洞段,TBM适应性强,各掘进参数波动小,掘进效率较高;在含水疏松砂层中(含水率较低且未发生涌水涌砂),TBM 具有一定的适应能力,通过采取辅助措施,能够保障TBM正常掘进。以引洮供水隧洞某区间TBM施工为例(图9),其地层主要为含水率为6%~11.8%的疏松砂层,随着含水率的增大,TBM掘进推力亦增大;推力、扭矩的波动幅度最高分别达到298%、148%。

图9 引洮供水隧洞含水层TBM掘进参数变化曲线

变化的岩石条件反映在与 TBM 设备和掘进进度有关的各参数变化中,如:刀盘主驱动电流增大一般表明刀盘超载或刀盘前面出现松散孤石和破碎岩石,刀盘出渣超载一般表明工作面可能出现塌陷,刀盘旋转速度降低一般伴随刀盘主驱动电流增加或刀盘出渣超载,TBM贯入度降低表明掌子面地质出现异常,TBM 撑靴油缸压力变化反应围岩变化、渣土碎块尺寸和数量参数为岩石条件变化提供信息,TBM皮带机工作压力高表明皮带机超载(掌子面岩体非常破碎)等。TBM 掘进前,根据预期围岩条件选择合适掘进参数;TBM 掘进过程中,根据掘进参数异常变化,纠正地质条件预判并采取对应的调控措施,进而确保TBM处于最佳掘进状态。

5 TBM针对性设计与改造技术

为适应不同地质条件下隧道施工需求,敞开式、单护盾、双护盾等多类型TBM应运而生,各类TBM对同一地质条件的适应能力不同。当遇到复杂地质条件,或现有TBM 难以适应即将修建的隧道时,则需对TBM局部系统进行针对性改造,以更好满足施工需求。

5.1 引红济石隧洞TBM改造

引红济石某区间所使用的TBM为20世纪90年代的产品,且实际开挖揭示地质与设计相差甚远,TBM在施工过程中卡机现象频发,总共发生近50次卡机,施工进度严重受阻。为此,对设备进行了多次针对性改造:

(1)主驱动改进。增加一套变频调速装置,可以根据掌子面围岩情况灵活调节刀盘转速控制出渣量,来应对较差地质条件或通过断层破碎带;将现有ABB 双速电机(130/260 kW)改进为奥地利ELIN 公司 200 kW 电机,防水等级 IP67 的变频电机;新增 2台变频器,实现“一拖一”模式,通过总线控制模式实现5台电机同步运行,并能实现矢量控制,使刀盘驱动具有低转速大扭矩输出功能;

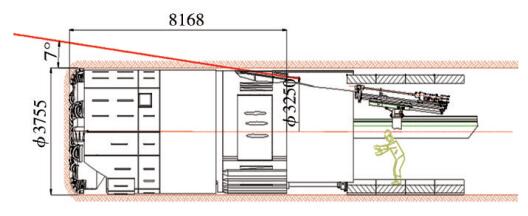

(2)加大开挖直径。通过外移边刀刀座来加大刀盘开挖直径,使 TBM 开挖直径由 3.655 m 变更为3.755 m,为其快速通过围岩变形区预留了变形量,一定程度上提高了TBM应对围岩收敛变形的能力;

(3)提升皮带机输送能力。将10 mm通径的方向控制阀更换为16 mm通径后,驱动液压泵提供的所有流量可全部供 1#皮带机驱动,运行能力提高15%;将 1#皮带机原 100 mL 排量的液压泵更换为140 mL排量液压泵,运行速度可达到3.2 m/s;

(4)优化护盾结构。前盾加长:前盾向前延伸加长后可以起到保护刀盘、减少出渣量的作用,掌子面具有一定自稳定性或少量坍塌情况下不会造成卡刀盘现象;内伸缩盾底部封闭:伸缩盾内不会涌入渣体,减少了原TBM 掘进期间伸缩盾内的清渣环节,便于TBM快速通过;尾盾缩短、半封闭:可降低边拱坍塌虚渣涌入,减少尾盾清渣工作量。

改造后的TBM地质适应性得到了显著改善,特别是在完成主驱动改造后,TBM 掘进效率提高了50%以上。

5.2 引汉济渭隧洞TBM改造

5.2.1 刀盘改造

(1)刀盘面板:选用合适规格钢板对刀盘面板进行焊接修复,使其与基准面持平;然后在修复后的刀盘面板上焊接厚度为20 mm的SA1750CR新型复合耐磨板,以提高耐磨性能;

(2)侧边耐磨环、挡渣块:将侧边第一、二圈耐磨环及挡渣块的厚度由50 mm 增加到70 mm,同时将其材料更换为Q690,以提高其耐磨性;

(3)V 型保护块:在保证成型尺寸相同的前提下,采用63.5 mm厚的ASTM A572钢板做底板,表面加一层9~13 mm材质为TRIMAY T-157的耐磨层;

(4)刀座:对已多次修复且磨损变形大的刀座,在不改变原刀座尺寸前提下,将易磨损接触面位置设计为可更换块。

5.2.2 支护系统优化

为更好应对软弱破碎围岩等复杂地质条件,在TBM护盾后配置应急混凝土喷射机械手,以实现初喷混凝土尽快封闭围岩,待该段进入机械喷混凝土区域后,采用机械喷射方式复喷至设计厚度。

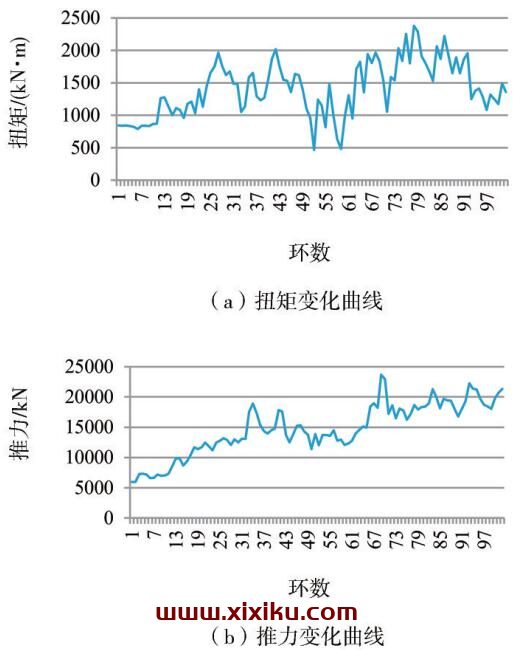

5.2.3 底部清渣系统改造

TBM掘进过程中岩爆频发,造成TBM主梁底部掉落岩渣较多,严重制约了施工效率。原TBM设备所配置的底部清渣系统由于清渣范围有限,且清渣工序和运输工作量较大,不能满足现场主梁底部快速清渣作业需求。创新采用皮带系统将主梁底部岩渣直接输送至洞外,以加快清渣速度,降低运输压力。清渣皮带布置从动端(清渣处)位置以L2区钻机为准到向前7块仰拱块处(约为12.6 m)。TBM底部清渣系统整体布局如图10所示。

图10 TBM底部清渣系统原理示意

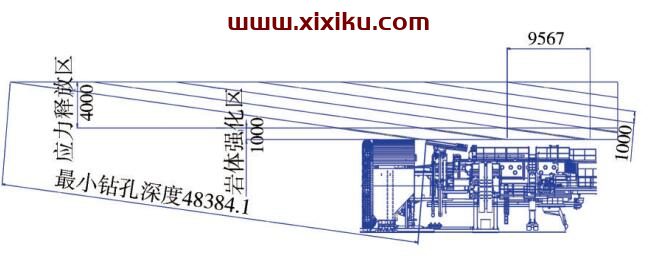

5.2.4 超前钻机系统改造

基于现有超前钻机系统进行改造,配置水锤钻机,以提前释放隧道区域应力。水锤钻机以仰角为5°~9°在隧道上部环向100°范围内进行作业,钻孔孔径采用配套钻头孔径(95 mm、102 mm),钻孔间距为60~100 cm,保持合理间距以维持围岩的自稳能力,钻孔最小深度为40 m(图11);每间隔15~25 m左右需进行一次施钻作业。

图11 超前钻孔纵剖面示意(单位:mm)

以引汉济渭引水隧洞为例,其岭南段埋深大、地应力高,且围岩完整性好,强烈及以上岩爆频发,特别是岭脊段,存在极强岩爆风险。通过引入超前水锤钻机(WPD80S/108C)作为极强岩爆段施工对策的一种技术储备,显得尤为必要,基于现场水锤钻机使用情况,可以看出其对于岩爆的防治具有一定的成效。

6 结论与展望

系统对比分析了软弱破碎地层、全断面花岗岩、高地应力岩爆等极端复杂地质条件特点及其对TBM 施工的影响,通过采取超前地质预报技术、针对性施工技术、掘进参数调控技术及TBM针对性改造技术等,对复杂地质条件下的TBM施工高效性及安全性能够起到较好的保障作用。但面对地质条件更为复杂的隧道工程,岩爆和大变形是TBM施工面临的两大工程难题,需要进行更加系统深入的研究,基于前期类似工程施工经验及研究成果,提出相关研究建议:

(1)定量化的超前地质预报技术。超前地质预报技术是辅助 TBM 应对不良地质条件的强有力手段,但目前仍多处于定性或者半定量化的阶段,对指导 TBM 隧道安全、高效施工的效用发挥相对有局限,地质预报精度、智能程度还需进一步提高;

(2)加强新型掘进装备技术研发。现有敞开式或护盾式 TBM 在应对岩爆或大变形等极端不良地质条件方面,还存在较大提升空间,双结构、双支护等新型装备研发及应用是目前迫切需要开展的,同时,开发兼顾盾构与 TBM 优点的多功能混合型隧道掘进机,也是应对极端复杂地质条件的途径之一;

(3)深入分析掘进参数的影响。掘进速度、贯入度、转速等不同对围岩扰动程度不同,进而对围岩储能释放过程的影响也不同,因此通过对掘进参数的合理调控,来解除岩爆、大变形发生的必要条件,可能是防止岩爆和大变形发生的有效手段。

摘自《现代隧道技术》

安全质量技术知识

安全质量技术知识